Danrlei de Menezes 1; Victor Freitas 2; Ana Carolina Oliveira ³; Camila Fabiani 4 & Vítor Lages do Vale 5

Atualmente, a modelagem de escoamentos não-newtonianos ainda envolve muitas incertezas e novos estudos são necessários para o seu desenvolvimento técnico. Acidentes recentes com barragens de rejeitos aumentaram os protocolos de segurança exigidos pela legislação brasileira e, com isso, os custos de manutenção dessas estruturas dispararam. Assim, a busca por novas e mais seguras metodologias de disposição de rejeitos, como o empilhamento a seco, vem crescendo. Este artigo descreve a metodologia para a simulação da ruptura de uma pilha de resíduos industriais com propagação de fluxo não newtoniano hiperconcentrado. São abordadas as principais características da pilha em termos de geometria e propriedades geotécnicas gerais, assim como metodologia de definição da superfície de ruptura com auxílio do software Slide2 e volume mobilizado com aplicação do método de Blight (2010) com auxílio de ferramenta SIG. Foram determinados ângulos de atrito para cenários de ruptura extrema e provável a partir de valores de referência de metodologia proposta por Olson (2001). O escorregamento da superfície de ruptura foi propagado no software Riverflow2D (HYDRONIA, 2022) com aplicação equação de resistência ao fluxo denominada Granular Material, que considera o atrito direto entre partículas sólidas e não a colisão eventual destas, situação recomendada para escorregamentos. A manchas obtidas se aproximam de casos reais de rupturas de pilhas de resíduo industrial. Isso indica que a metodologia aplicada pode ser adequada para simulação de fluxo hiperconcentrado em rupturas hipotéticas de pilhas.

Modelling Non-Newtonian flows involve many uncertainties and needs to be further studied. Recent accidents with tailings dams have increased safety protocols requested by Brazilian law and, therefore, the costs of maintenance of these structures soared. Thus, the search for new and safer disposal methodologies, such as dry stacking, is increasing. This article describes the methodology regarding the simulation of an industrial waste heap failure as the propagation of hiperconcentrated non-Newtonian flow. The main geometrical and geotechnical characteristics of heap are presented as well as a methodology for defining the rupture surface using Slide2 software. Furthermore, the evaluation of the mobilized volume is presented by the application of the Blight method (2010) and use of a GIS tool. Friction angles were determined for extreme and probable failure scenarios from reference values of the methodology proposed by Olson (2001). The failure of the industrial waste heap was simulated in the Riverflow2D software (HYDRONIA, 2022) using the flow resistance equation named Granular Material, which considers the direct friction between solid particles and not their eventual collision, a situation recommended for landslides. Finally, the results of the propagation of this industrial-waste-slide are presented with the comparison between the two simulated scenarios. The flood spots obtained are close to real cases of industrial waste pile ruptures. This indicates that the applied methodology may be suitable for simulating hyperconcentrated flow in hypothetical pile failures.

INTRODUÇÃO

A disposição de rejeitos de mineração ainda é um grande problema no Brasil. De acordo com o Comitê Brasileiro de Barragens (CBDB, 2011), por muito tempo os resíduos gerados pelas atividades de mineração foram descartados diretamente sobre o solo ou em cursos d’água. Além disso, após as rupturas das barragens de Fundão, em Mariana (2015), e Córrego do Feijão, em Brumadinho (2019), foi intensificada a busca por metodologias alternativas de disposição de rejeitos, como os empilhamentos à seco, visando maior segurança nessa etapa do processo produtivo (ALVES, 2020).

Nesse sentido, as pilhas de rejeitos e pilhas de estéril são alternativas para minimizar os impactos associados à sua ruptura, seja em perdas de vidas humanas ou no meio ambiente. Essas estruturas se caracterizam por apresentar material não-saturado e ter sua deposição feita com maior controle tecnológico durante sua construção. Mesmo assim, como toda estrutura da engenharia, essas estruturas são dimensionadas para atenderem à fatores de segurança de estabilidade, envolvendo, então, incertezas e variabilidade das características do material, e consequentemente probabilidade de falhas.

Nas pilhas de rejeitos a concentração volumétrica de sólidos é alta, dado seu considerável grau de compactação, tornando o escoamento pós ruptura em um fluxo hiperconcentrado. Esse fluxo pode ser caracterizado como um escorregamento de uma superfície crítica de ruptura, que difere do método de ruptura e escoamento gerado a partir da ruptura de barragens, em que geralmente ocorre a abertura de brechas com escoamentos de lamas com menores concentrações volumétricas de sólidos. Isso significa que, para pilhas, não é possível adotar as mesmas premissas utilizadas em barragens de água e de rejeitos líquidos ou pastosos. Dessa forma, admite-se que este material escoaria com forte influência do contato entre suas partículas, com a ocorrência de escorregamentos de massa devido a instabilização de parte da estrutura e se propagaria como um fluxo hiperconcentrado.

Logo, o objetivo deste trabalho foi simular a propagação de um fluxo hiperconcentrado em uma ruptura hipotética de pilha de rejeitos. Esse trabalho auxiliará na parametrização e determinação de metodologias mais eficazes de avaliação para rupturas hipotéticas de pilhas de rejeitos.

CARACTERIZAÇÃO DA ESTRUTURA

A pilha em questão está localizada em um empreendimento de metalurgia dos metais não ferrosos que visa a obtenção de zinco metálico e suas ligas e óxido de zinco. Ela possui aproximadamente 30 m de altura e volume aproximado de 4,0 x 106 m³.

DEFINIÇÃO DE METODOLOGIA

A metodologia baseou-se nos seguintes passos:

1. Identificação da seção mais crítica (maior altura, maior nível piezométrico, menor fator de segurança, etc…);

2. Utilização do software Slide2 para determinação da superfície de estrutura, pós ruptura;

3. Volume mobilizado determinado pela união do perfil obtido pelo Slide2 e a forma em planta da ruptura, conforme metodologia de Blight, 2010;

4. Propagação do rejeito no software RiverFlow2D considerando o modelo de Coulomb, adequado para materiais mais secos (maior concentração de sólidos).

1 – Seção crítica

Devido ao controle tecnológico utilizado na construção das pilhas (grau de compactação, controle do nível freático, condição não-saturada), o modo de falha associado a estas estruturas é a instabilização. Esse modo de falha está associado ao cálculo do fator de segurança (FS). Assim, quando a resistência ao cisalhamento é menor que a tensão de cisalhamento, ou seja, FS < 1, o material empilhado se encontra em uma situação de instabilidade e pode ocorrer movimentos de massa, nesse caso, escorregamentos.

Foi utilizado o software Slide2 da Rocscience para verificação do FS e determinação da superfície de ruptura. Para a simulação, foi considerado o método de Equilíbrio-Limite, cunha circular, método de Spencer, e parâmetros drenados como dados de entrada no modelo.

A análise de estabilidade obtida no Slide2 demonstra o menor fator de segurança da pilha em questão é de 1,366 em sua seção de maior altura. É possível destacar que, apesar do FS maior que 1, o resultado do Slide indica que a superfície mais frágil é e representada por aquela com menor FS.

2 – Superfície de ruptura

Determinada a seção mais crítica, foi utilizado o resultado obtido na análise anterior para definição da geometria da superfície de ruptura em planta.

De forma a obter um cenário mais crítico, adotou-se a hipótese de que após o primeiro escorregamento, a superfície de ruptura tenderia a aumentar, devido ao desconfinamento inicial de parte do solo. Assim, foram realizadas simulações consecutivas no software Slide2, supondo este desconfinamento, até a obtenção de uma geometria estável.

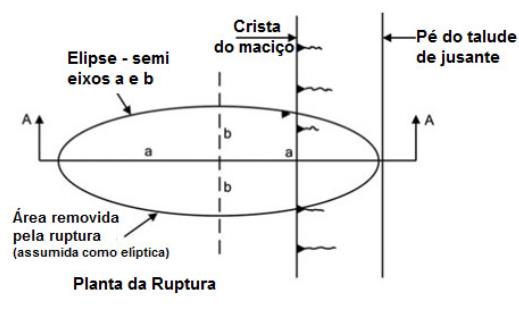

Para determinação da geometria em planta da superfície de ruptura, foi utilizado a hipótese de que essa geometria pode ser aproximada a uma elipse, conforme mostrado no trabalho de Blight (2010). Se observar em planta, a superfície de ruptura na barragem se assemelha a uma elipse (BLIGHT, 2010), inclusive em pilhas, como é possível observar na Figura 2.

A proposição de Blight (2010) pode ser sustentada pela observação das geometrias de dezenas de rupturas descritas em casos históricos. A definição das dimensões dessa elipse e a associação com as características geotécnicas do rejeito são apresentados no trabalho de Ribeiro et al. (2016).

(a) (a) |

(b) (b) |

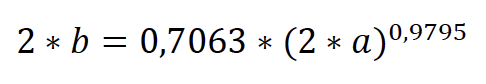

Dessa forma, com o conhecimento do valor do eixo a da elipse, extraído pela análise do Slide2, é possível encontrar o eixo b utilizando a equação proposta por Ribeiro et al. (2016). Os autores relacionaram os eixos a e b de casos históricos de rupturas de barragens com geometria na forma de elipse. Assim, obtiveram a relação em planta entre comprimento (eixo a) e a largura da ruptura (eixo b).

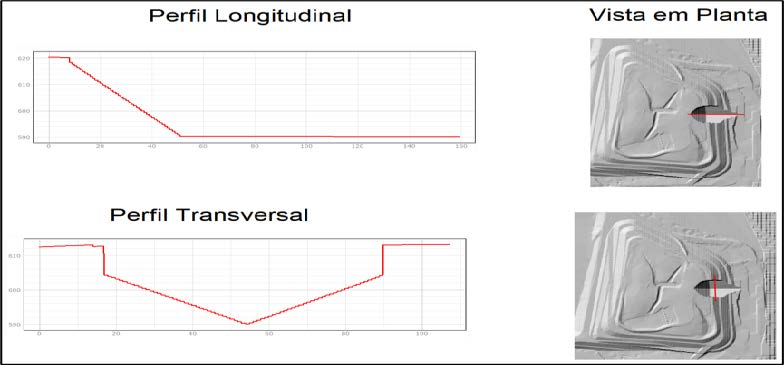

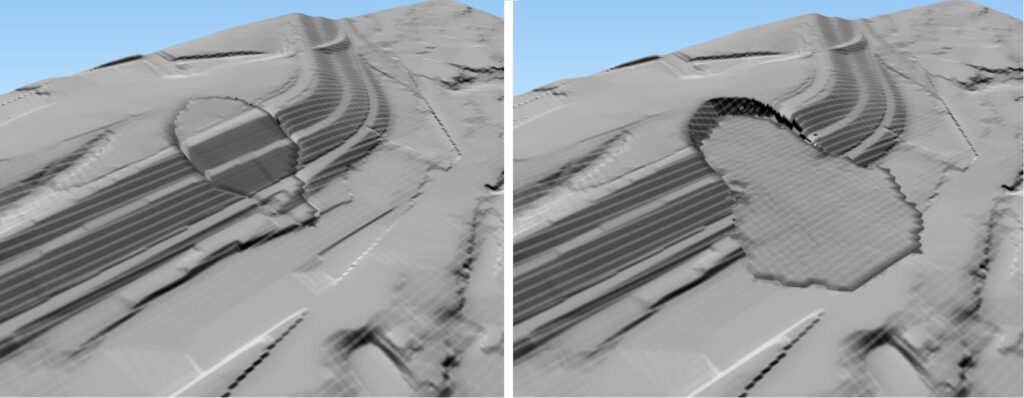

Após definição da geometria, foi construído no software QGis 3.16 o raster referente a essa superfície de ruptura (Figura 3) e calculado o volume mobilizado.

3 – Volume mobilizado

Diferentemente das barragens de rejeito em polpa, que chegam a mobilizar 100% do material, as pilhas dificilmente mobilizam todo o material empilhado, limitando-se à mobilização de uma fração de seu volume total, como ocorrido em diversos casos reais.

A definição do volume mobilizado se deu a partir do estudo de determinação da superfície de ruptura explicitado no item anterior. Assim, com base na metodologia adaptada de Blight (2010), o volume mobilizado será formado pela forma da elipse (em planta) e da superfície (em perfil).

4 – Propagação do escoamento

Após a definição do volume mobilizado, utilizou-se o modelo matemático-computacional denominado RiverFlow2D, desenvolvido pela Hydronia LLC, em sua versão 07.50, para a propagação de cheias de ruptura e consequente definição de áreas potencialmente atingidas. O modelo combina volumes finitos de transporte hidrológico e hidrodinâmico de leito móvel e poluentes para rios, estuários, áreas costeiras e planícies de inundação. Para simular a propagação da onda de ruptura, o modelo utiliza uma grade não estruturada com células triangulares, permitindo que o campo de fluxo seja bem definido. Para o presente trabalho, foram adotadas células de comprimento característico de até 5 m. O passo de tempo computacional (Δt) é variável pelo software de forma a obter estabilidade no modelo.

Para funcionamento do modelo, é preciso a entrada de alguns dados básicos, como as condições de contorno. A condição de contorno de entrada do modelo foi a geometria atual da pilha e a geometria final, após o escorregamento. Não foi necessária a inserção de uma condição de contorno de saída, dada a reduzida extensão da mancha dos cenários avaliados.

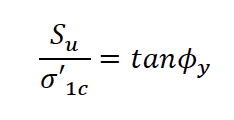

No modelo, foi considerada a equação de resistência ao fluxo denominada Granular Material, utilizada em análises de fluxos de detritos (e. g.: CROSTA, CUCCHIARO e FRATTINI, 2003). Essa equação sugere sua utilização, haja vista que a medida que a concentração volumétrica do material aumenta, a probabilidade de contato entre partículas também aumenta. Em concentrações grandes o suficiente, esse contato se torna permanente, quando as partículas deixam de estar suspensas em um fluido e passam a escorregar umas em cima das outras. Com interação predominante entre as partículas passando de colisão para fricção, o equacionamento que caracteriza seu movimento deve considerar também processos geotécnicos. Dessa forma, utiliza-se o modelo de Morh-Coulomb para simular a mobilização do material, já que o processo passa a ter semelhanças com um escorregamento de massa (FLOYD et al., 2020). Para uso desta equação, os parâmetros de entrada para essa simulação foram: densidade de sólidos de 2,79 g/cm³ (conforme ensaios feitos com o material da pilha), ângulo de atrito residual do material escorregado e a concentração volumétrica do material mobilizado.

De forma conservadora, foi considerado que o material presente no interior da superfície de ruptura estará sujeito a resistência não drenada residual. Isto se justifica pela velocidade em que acontece o escorregamento, considerado um movimento rápido, e na condição de desconfinamento do material escorregado, não tendo mais as características geotécnicas do momento anterior ao escorregamento. Assim, foram definidos os seguintes cenários:

RESULTADOS E DISCUSSÃO

Determinação da superfície de ruptura e volume mobilizado

Após simulação no Slide 2, foi obtido a seção e a superfície crítica de ruptura. Para isso, foram realizadas 4 simulações consecutivas até que fosse obtida uma superfície final estável, ou seja, como fator de segurança superior a um. Na Figura 4 é mostrada essa superfície de ruptura e a dimensão do eixo a da elipse em planta, que resultou em um valor de aproximadamente 115 metros (referente ao valor de 2 vezes a dimensão a), como mostrado na Figura .

Na sequência foram obtidos os valores de volumes relativos ao rejeito da pilha (Tabela 1). é possível destacar que a porcentagem do volume de rejeito mobilizado foi baixa, 1,74%, quando relacionado com o volume total de rejeitos na pilha (3,8.106 m³).

| Descrição | Obtenção | Volumes cenários extremo e provável (m³) |

| Volume atual de rejeitos no reservatório | Curva Cota-Volume | 3.834.379 |

| Volume total mobilizado | QGIS | 73.943 |

| Volume rejeito mobilizado | QGIS | 66.865 |

| Volume maciço mobilizado | QGIS | 7.078 |

| Volume de sólidos maciço | 90% volume maciço QGIS | 6.370 |

| Volume de água no maciço (m³) | Vol. Maciço mobilizados QGIS – Vol. Sólidos Maciço | 708 |

| % vol rejeito mobilizado | – | 1,74% |

Propagação do escorregamento no cenário de ruptura provável

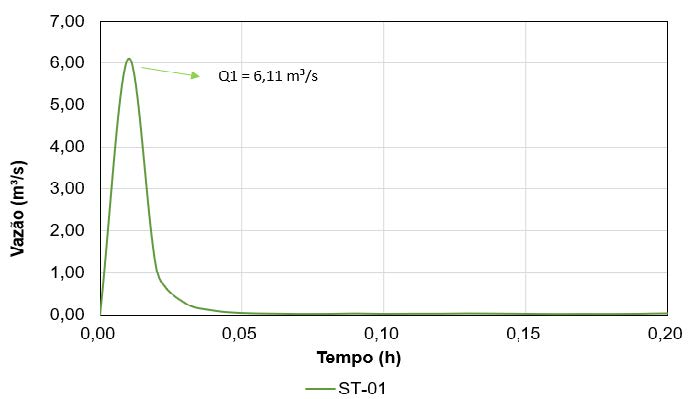

No cenário de ruptura provável, a mancha percorreu 50 m até chegar à extensão máxima de propagação, quando sua velocidade de escoamento chega a zero. Foram inseridas seis seções representativas, ST-01 a ST-06, a primeira imediatamente a jusante da superfície de ruptura e as seguintes ao longo do trecho afetado. Devido à pequena extensão da mancha nesse cenário, apenas a primeira, ST-01, foi atingida, como ilustrado na Figura 5.

Na Figura 6 é apresentado o hidrograma da seção ST-01, única localizada no talvegue a jusante da pilha atingida pela mancha do cenário provável. A vazão de pico na seção foi de 6,11 m³/s.

Apesar da baixa extensão da mancha, a onda de ruptura chega rapidamente, em menos de 1 minuto, até a seção ST-01. A onda apresenta uma profundidade, na seção, de 2,05 m e uma velocidade máxima de 0,50 m/s.

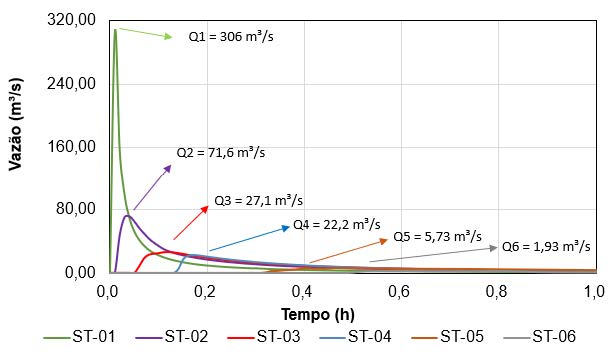

Propagação do escorregamento no cenário de ruptura extremo

No cenário de ruptura extremo, a mancha percorreu 550 m até chegar à extensão máxima de propagação, quando sua velocidade de escoamento chega a zero. Na Figura 7 é apresentado os hidrogramas das seções localizadas no talvegue da pilha de rejeitos avaliada. A vazão de pico foi de 306 m³/s, sofrendo grande abatimento nas seções seguintes.

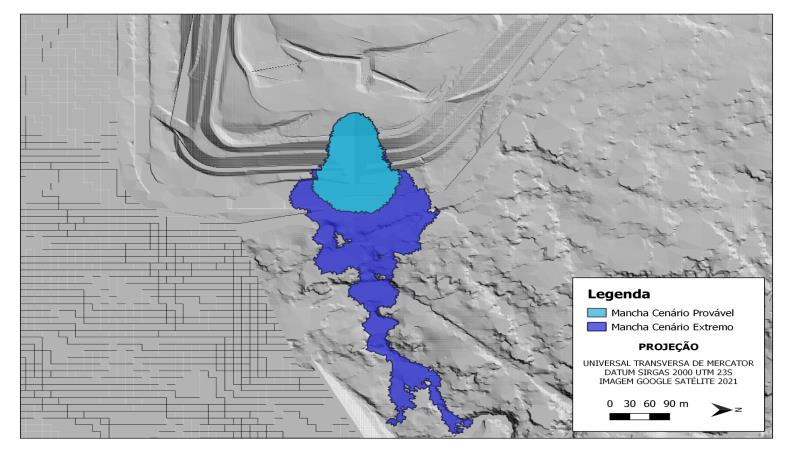

Comparação das manchas de propagação

A área potencialmente afetada por danos diretos, ou seja, por processo de escorregamento, em caso de ruptura da pilha, tanto para o cenário provável, quanto para o cenário extremo, está localizada próxima a pilha. Para o cenário extremo, a mancha percorreu cerca de 550 m no talvegue a jusante da pilha. Já o cenário provável, apresentou uma mancha com 35 metros de comprimento. A largura inundada máxima foi de, aproximadamente, 215 m no cenário extremo e 122 m no cenário provável. As duas manchas são mostradas na Figura 8.

CONCLUSÕES

A modelagem de fluxo hiperconcentrado realizado neste estudo de ruptura hipotética determinou o contorno de propagação da onda de ruptura, com a delimitação das áreas potencialmente inundáveis a jusante, de acordo com as premissas, critérios e metodologias descritas no presente documento.

No presente estudo foram definidos dois cenários de simulação: ambos cenários de ruptura, considerando a geometria atual da pilha de rejeitos (El. 622,0 m) e equação de resistência ao fluxo Granular Material. Um cenário mais provável, que considerou a ruptura em uma condição menos conservadora (ângulo de atrito de 11,3º), e outro extremo, considerando a redução da resistência do material mobilizado (ângulo de atrito de 2,8º).

Os resultados indicam que a metologia aplicada pode ser adequada para simulação de fluxo hiperconcentrado em rupturas hipotéticas de pilhas. Devido a lacuna de conhecimento nesta área, sugere-se maiores investigações nesse tipo de ruptura e na propagação de escoamentos hiperconcentrados para que as previsões sejam mais próximas da realidade e os erros associados diminuídos.

ALVES, P.I. (2020). “Empilhamento de Rejeito Filtrado: A Expansão de uma Alternativa para a Substituição de Barragens”. Dissertação de Mestrado. Universidade Federal de Ouro Preto. Departamento de Engenharia de Minas. Programa de Engenharia Mineral. Ouro Preto, Minas Gerais, Brasil. p, 2020.

BLIGHT G. (2010). “Geotechnical Engineering for Mine Waste Storage Facilities”. Taylor & Francis Group, London, UK. 641p.

CBDB-Comitê Brasileiro de Barragens. (2011).”A história das barragens no Brasil.” Séculos XIX, XX e XXI: cinquenta anos do Comitê Brasileiro de Barragens.

CROSTA, G. B., CUCCHIARO, S., & FRATTINI, P. (2003). “Validation of semi-empirical relationships for the definition of debris-flow behavior in granular materials”. In Proceedings of the third international conference on debris-flow hazards mitigation: mechanics, prediction and assessment, Davos, Switzerland. Rotterdam (pp. 821-831).

FLOYD, I. E. et al. (2020). “A modular, non-Newtonian, model, library framework (DebrisLib) for post-wildfire flood risk management”. Hydrology and Earth System Sciences Discussions, p. 1-21, 2020.

MORGENSTERN N. E GIBSON R. E. (1948). “A note on the stability of cuttings in normally consolidated clays”. Geotéchnique. p. 212-216.

OLSON, S.M. (2001). “Liquefaction analysis of level and sloping ground using field case histories and penetration resistance”. Ph.D. thesis, University of Illinois at Urbana– Champaign, Urbana. 564 p.

RIBEIRO, V. R. F., DE SOUZA VILLAR, L. F., & SIMÕES, G. F. (2016). “Proposta de Metodologia para Previsão do Volume Mobilizado Em Rupturas de Estruturas de Disposição de Rejeitos” em anais do. XVIII Congresso Brasileiro de Mecânica dos Solos e Engenharia Geotécnica.

1 HIDROBR, Av. Brasil, 888 – 14º andar – Santa Efigênia, Belo Horizonte – MG, 30140-000; danrlei.menezes@hidrobr.com

2 HIDROBR, Av. Brasil, 888 – 14º andar – Santa Efigênia, Belo Horizonte – MG, 30140-000; victor.freitas@hidrobr.com

3 HIDROBR, Av. Brasil, 888 – 14º andar – Santa Efigênia, Belo Horizonte – MG, 30140-000; ana.oliveira@hidrobr.com

4 HIDROBR, Av. Brasil, 888 – 14º andar – Santa Efigênia, Belo Horizonte – MG, 30140-000; camila.fabiani@hidrobr.com

5 HIDROBR, Av. Brasil, 888 – 14º andar – Santa Efigênia, Belo Horizonte – MG, 30140-000; vitor.lages@hidrobr.com

Acompanhe nossas novidades e oportunidades pelo Linkedin